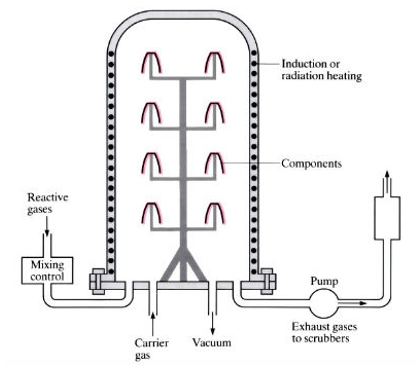

Dans le procédé CVD (Chemical Vapour Deposition), le matériau qui compose le revêtement est introduit sous forme de gaz. Après la mise sous vide de la chambre de dépôt, les gaz, également appelés gaz précurseurs, sont fournis. Si nécessaire, ils sont dilués avec un gaz porteur non réactif. La chambre de dépôt et les substrats qui y sont placés sont chauffés à des températures élevées, de 900 à 1000 °C, ce qui provoque la réaction des gaz précurseurs entre eux à la surface des substrats et le dépôt d'une couche solide comme produit de réaction. La figure 1 montre schématiquement l'équipement utilisé dans un procédé CVD. Les gaz pompés, en partie des gaz précurseurs n'ayant pas réagi et en partie des produits de réaction, sont souvent toxiques ou corrosifs et doivent être neutralisés dans un laveur.

Figuur 1: Schematische weergave van de apparatuur bij een CVD-proces.

En ce qui concerne le dépôt de couches d'usure, les revêtements possibles sont le TiN, le TiC, le TiCN et l'Al2O3.

Par exemple, le procédé de dépôt de TiN est basé sur la réaction : 2 TiCl4 + N2 + 4 H2 ® 2 TiN (vast) + 8 HCl.

La pression dans la chambre de dépôt est comprise entre 1 et 100 mbar. À ces pressions, la longueur du libre parcours des molécules de gaz est déjà bien inférieure à 1 mm, ce qui signifie que les gaz précurseurs contournent complètement les substrats. Les pièces de forme complexe peuvent ainsi être recouvertes d'une couche uniforme. Le taux de déposition est de 1 à 2 µm par heure.

Les revêtements CVD sont déposés à une température de dépôt très élevée (1000 °C). Cela impose des restrictions sur les matériaux susbdatés possibles. Les métaux durs (tels que WC-Co) sont courants comme matériaux de substrat et ne posent pas de problème. Les aciers à outils sont également utilisés, mais dans ce cas, l'acier doit être trempé à nouveau après le dépôt du revêtement CVD. Il y a donc un risque de petits changements de taille ou de forme. La température de dépôt élevée signifie que l'adhésion du revêtement est excellente en raison de la diffusion dans la zone d'interface.

L'un des inconvénients du CVD est la présence de précurseurs et de gaz de réaction souvent toxiques et corrosifs. Cela implique des coûts supplémentaires pour prendre les mesures de sécurité nécessaires, et il faut faire très attention, lors des travaux de maintenance, à ne pas entrer en contact avec des substances toxiques.

Propriétés des revêtements CVD

Les épaisseurs courantes des revêtements CVD sont comprises entre 6 et 10 µm. On trouve parfois des revêtements plus épais, jusqu'à 20 µm. La figure 2 montre la vue en coupe d'un revêtement CVD. Les revêtements CVD sont caractérisés par une structure dense, (poly)cristalline et les cristaux individuels deviennent plus grands avec l'augmentation de l'épaisseur. Par conséquent, les revêtements CVD épais ont une surface plutôt rugueuse et la surface doit être post-traitée par polissage.

|

Figure 2 : Section transversale d'un revêtement CVD TiN de 10 µm d'épaisseur.

|

|

Le tableau ci-dessous donne les propriétés de certains revêtements CVD couramment utilisés.

|

Coating

|

TiN

|

TiC

|

TiCN

|

|

Dureté

HV

|

2000 - 2500

|

3500 - 4000

|

2500 - 3000

|

|

Coefficient de friction avec l'acier

|

0,4

|

0,4

|

0,3

|

|

Max. Temp. Utilisation °C

|

500

|

400

|

450

|

La dureté des revêtements CVD varie de 2000 - 2500 HV pour le TiN à 4000 HV pour le TiC. Les revêtements CVD sont très durs, ils sont également plus résistants que les revêtements PVD et, en raison de leur excellente adhérence, ils sont les revêtements les plus résistants à l'usure. Ils sont donc utilisés pour les applications les plus exigeantes. Les revêtements CVD sont généralement appliqués sous forme de multicouches. Les structures de couches courantes sont TiC/TiN, TiN/TiC/TiN, TiN/TiCN/TiN. Ici, le TiN est souvent utilisé comme première couche parce qu'il donne la meilleure adhérence, puis vient la couche avec la plus grande dureté (TiC ou TiCN), et la couche supérieure est à nouveau du TiN en raison de la polissabilité et des meilleures propriétés anti-adhésives du TiN.

En général, les revêtements CVD offrent une bonne résistance à la corrosion, mais il est évident que ces revêtements sont principalement utilisés pour la protection contre l'usure et que la protection contre la corrosion est plus qu'adéquate pour ces applications.

Applications

Dans la pratique, les revêtements CVD ne sont appliqués que sur les outils. Ceci est lié au fait que les matériaux de substrat possibles sont limités au carbure et aux aciers à outils. À cette fin, les revêtements CVD sont parmi les meilleurs revêtements disponibles (dureté la plus élevée, meilleure adhérence, résistance aux chocs et à la pression) et ils sont utilisés dans les applications les plus exigeantes. Les revêtements CVD donnent une épaisseur de couche uniforme, ce qui est un avantage pour les moules et les outils de formage. Les revêtements sont également appliqués sur les outils de coupe, mais avec une épaisseur de couche réduite pour éviter un arrondi excessif de l'arête de coupe.

Les revêtements CVD sont admissibles pour tous les outils de travail des métaux, en particulier lorsqu'un outil en carbure est déjà utilisé. En particulier, nous avons mentionné les applications où des forces de compression très élevées se produisent et où le risque d'usure des adhésifs est élevé :

- Emboutissage profond, notamment de tôles épaisses, d'aciers à haute résistance et d'aciers inoxydables

- Forgeage à froid et formage solide

- Filières d'extrusion

- Découpage et découpage fin

|

|

| Bague d'emboutissage profond revêtue de CVD TiN (Richter Precision) |

Outils forgés à froid revêtus de TiCTiN CVD (Eifeler)

|